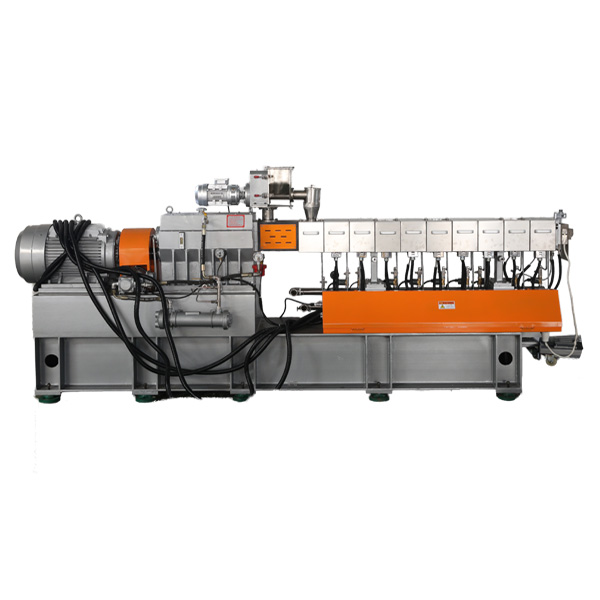

双螺杆造粒机螺杆组合介绍

双螺杆造粒机是一种广泛应用于塑料、橡胶、化工等行业的重要设备,其核心部件之一便是螺杆组合。螺杆组合的设计与优化直接影响着造粒机的生产效率、产品质量以及设备的稳定性。

一、螺杆组合的设计原则

满足工艺要求

螺杆组合的设计应根据具体的生产工艺要求来确定。不同的物料、产品规格和生产工艺对螺杆组合的要求各不相同。例如,对于热敏性物料,需要采用较低的剪切速率和温度,以避免物料的降解;对于高填充物料,需要加强混合和分散效果,以确保填料的均匀分布。

保证物料的输送和熔融

螺杆组合应能够有效地输送物料,并在适当的位置实现物料的熔融。输送元件的设计要确保物料能够顺利地从加料口输送至螺杆的其他部位,避免出现堵塞或反流现象。熔融元件的设计要能够提供足够的热量和剪切力,使物料在较短的时间内达到熔融状态。

实现良好的混合效果

混合元件的设计要能够实现对物料的充分混合,确保物料的成分均匀。混合元件的形状、排列方式和数量应根据物料的特性和混合要求进行合理选择。同时,混合元件的位置也应适当,以避免物料在混合过程中出现过度剪切或温度过高的情况。

便于排气和清理

排气元件的设计要能够有效地排出物料中的气体和挥发物,保证产品的质量。同时,螺杆组合的设计还应考虑到设备的清理和维护方便性,避免出现死角或难以清理的部位。

二、螺杆组合的主要元件

输送元件

输送元件主要负责将物料从加料口输送至螺杆的其他部位。常见的输送元件有螺纹元件和捏合块等。螺纹元件的螺距和螺槽深度可以根据物料的特性和输送要求进行调整。捏合块则通过其特殊的形状和排列方式,在输送物料的同时,还能对物料进行一定程度的混合。

压缩元件

压缩元件用于对物料进行压缩,提高物料的密实度和压力。通常采用渐变螺距的螺纹元件或反向螺纹元件来实现压缩功能。在压缩过程中,物料中的气体被排出,同时物料的温度也会升高,为后续的熔融过程做好准备。

熔融元件

熔融元件的作用是将固态物料加热至熔融状态。这主要通过在螺杆上设置加热装置和剪切元件来实现。剪切元件如捏合盘、齿形盘等,能够对物料产生强烈的剪切作用,使物料内部的摩擦生热,从而加速物料的熔融。

混合元件

混合元件用于对物料进行充分的混合,确保物料的成分均匀。常见的混合元件有错位捏合块、齿形盘等。这些元件通过不同的形状和排列方式,能够产生复杂的流动模式,使物料在螺杆中不断地被分割、重组,从而实现高效的混合效果。

排气元件

排气元件主要用于排出物料中的气体和挥发物。通常在螺杆的特定位置设置排气口,并配合相应的螺杆元件,如反向螺纹元件或开槽螺纹元件,使物料在经过排气口时,内部的气体能够顺利排出。

三、双螺杆造粒机的工作原理

双螺杆造粒机主要由两根互相啮合的螺杆、机筒、加热冷却系统、传动系统和控制系统等组成。物料从加料口进入机筒后,在两根螺杆的旋转推动下,经过输送、压缩、熔融、混合、排气等过程,被挤出成颗粒状产品。

在这个过程中,螺杆组合起着至关重要的作用。不同的螺杆元件按照特定的顺序和组合方式排列在螺杆上,实现对物料的各种物理和化学作用。

四、螺杆组合的优化方法

实验研究

通过实验研究,可以对不同的螺杆组合进行测试和比较,确定螺杆组合方案。实验研究可以采用小型实验机或实际生产设备进行,通过改变螺杆元件的类型、数量、排列方式等参数,观察物料的输送、熔融、混合和排气等情况,以及产品的质量和性能指标,从而确定螺杆组合。

数值模拟

数值模拟是一种利用计算机软件对双螺杆造粒机的工作过程进行模拟分析的方法。通过数值模拟,可以预测物料在螺杆中的流动状态、温度分布、压力变化等情况,从而为螺杆组合的设计和优化提供参考。数值模拟可以大大缩短螺杆组合的设计周期,降低实验成本,提高设计效率。

经验积累

在实际生产过程中,不断积累经验也是优化螺杆组合的重要方法。通过对不同物料、产品规格和生产工艺的实践经验总结,可以逐渐掌握螺杆组合的设计规律和优化方法,提高螺杆组合的设计水平。