PLA双螺杆挤出机如何提高生产效率?

PLA双螺杆挤出机设备优化

螺杆设计优化:螺杆是双螺杆挤出机的核心部件,其结构和参数对 PLA 的塑化和输送性能有重要影响。采用新型的螺杆设计,如优化螺纹元件的组合、增加混炼段长度等,可以提高 PLA 的塑化效果和均匀性,从而允许更高的螺杆转速,增加物料的输送量,提高生产效率。例如,使用具有高剪切和强混炼能力的螺纹元件,能够在较短的时间内使 PLA 充分塑化。

机筒加热与冷却系统改进:温度控制是保证 PLA 挤出质量和效率的关键。对机筒的加热和冷却系统进行升级,采用高效的加热元件和智能的温度控制系统,可以实现快速升温、降温以及温度调节。这样可以减少开机预热时间和生产过程中的温度波动,提高生产的连续性和稳定性,进而提高生产效率。例如,采用电磁加热技术可以提高加热效率,缩短预热时间。

挤出模具优化:合理设计挤出模具的流道结构和尺寸,确保 PLA 熔体在模具内的流动均匀、顺畅。优化模具的加热系统,保证模具温度的均匀性,避免因局部温度差异导致的制品质量问题。高效的模具设计可以减少熔体的压力损失,提高挤出速度,从而提高生产效率。

技术创新

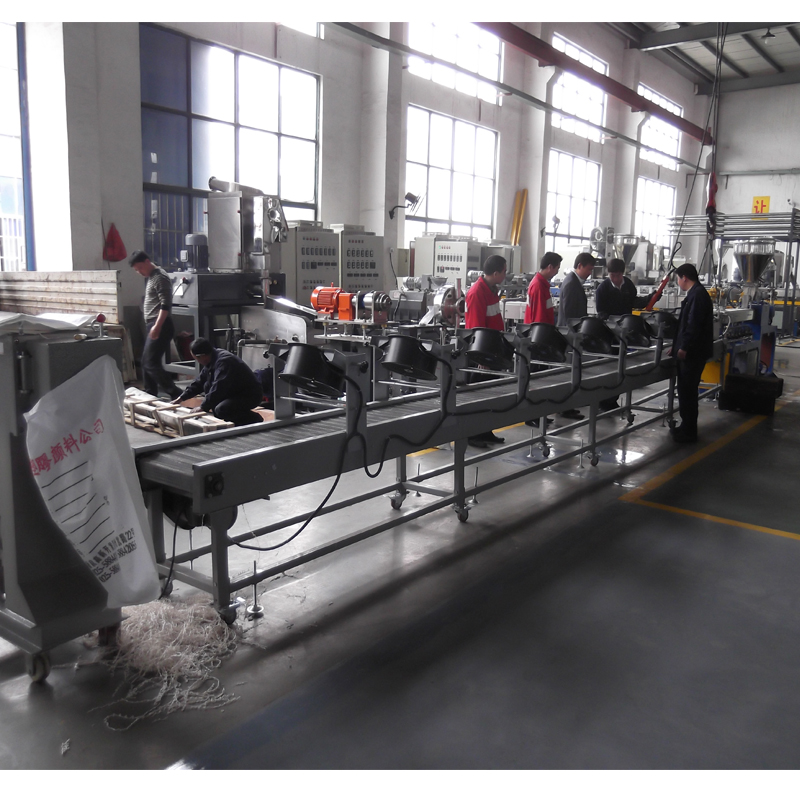

多螺杆组合设计:采用多台螺杆挤出机纵向排列的结构,形成多阶物料加工流程,能够显著提高物料的连续性和均匀性。

智能化控制:通过算法优化和智能化控制系统,提高设备的运行效率和稳定性。例如,采用线性简化状态方程和降维处理技术,可以显著提升算法效率。

工艺改进

提高混合与塑化效率:通过优化螺杆的长径比和设计,使物料在挤出过程中获得更充分的混合和塑化,从而提高产品质量和生产效率。

应用熔融齿轮泵:在挤出机中配备熔融齿轮泵,可以提高挤出机的稳定性和能效,同时减少生产中的故障率。相关数据显示,配备熔融齿轮泵后,能耗可降低约20%。

材料与应用优化

优化填料和改性工艺:在PLA中添加填料(如玻璃纤维或碳酸钙)或进行共混改性(如PLA与PCL共混),可以提高材料的性能和加工效率。

适应性改进:根据不同的应用场景(如生物降解材料、工程塑料等),调整挤出机的参数和结构,以满足特定的生产需求。